true

بلوک اطلاعات ( در مدیریت رنگ )

بلوک اطلاعات، جایی است که اطلاعات سیستم تصویرسازی و سیستم چاپی ثبت میشود. بسیاری از فرمهای آزمون GATF همچنین شامل بلوک اطلاعاتی است که به صورت اتوماتیک در مرحله ریپ پر میشود. این اطلاعات شامل نام دستگاه خروجی، نسخهPS، ریزنگاری چاپ و شکل ترام میباشد. کاربر همچنین قادر است اطلاعات مربوط به آزمون چاپ مشخص که شامل مشخصه چاپ، نوع مرکب، نوع کاغذ و ویژگیهای مرکب میباشد را وارد نماید.

نشانه ریزنگاری خط

نشانه ریزنگاری خط و نشانه کنترل پلیت دیجیتال روی فیلم و پلیت قبل از چاپ فرم آزمون دیجیتال آزمایش میشود. نشانه ریزنگاری خط برای ارزیابی سسیتم تصویرنگاری از المانهای خطی پوزیتیو و نگاتیو در جهات مختلف استفاده مینماید و ضخامت خط تغییر مینماید.

نشانه نردبانی دیجیتال

نشانه نردبانی دیجیتال GATFبه تعداد بسیاری از مشکلات چاپی نظیر دوبل زدن، نشانههای آب شور و … حساس است. نشانهها برای هر رنگ در لبههای بیرونی فرم آزمون تصویرنگاری میشود و به طور کامل در چاپ به دور سیلندرهای چاپ پیچیده میشود. این نشانه به دو یا سه نوار عمودی تقسیم میشود که هر نوار شامل ۵۰ درصد ته رنگ به صورت خطوط با دقت ۱۵۰ خط در اینچ میباشد. از یک فاصله نرمال شما نمیتوانید خطوط را ببینید و هر دوقسمت را به صورت ته رنگ ۵۰ درصد خواهید دید. تجزیه و تحلیل نشانه نردبانی معمولاً به صورت چشمی انجام میشود.

هر چند دانسسیتومتری میتواند برای ارزیابی اختلاف دانسیته مشاهده شده و ظاهری استفاده شود. یکسان بودن نشانههای نردبانی قبل از چاپ روی فیلم و پلیت باید تایید شود. اگر نشانهها یکسان نباشند در ته رنگ روی فیلم نشان میدهد که مشکلی با ایمیج ستر داریم. نشانهها باید دارای دانسیته یکسان از پنجه تا انتهای کار باشند اگر هر کدام از آنها در دانسیته متفاوت باشند نشاندهنده وجود یک مشکل چاپی است. جهت خطوط در صورت بروز خطا لغزش یا دوبل زدن در دانسیته نوار چاپ شده تاثیر میگذارد. یک دید دقیقتر به وسیله یک لوپ روی نشانه و نقاط هافتن چاپ شده به کاربر کمک میکند که پدیده لغزش یا دوبل زدن را از هم تمیز دهد.

نقاط لغزیده در اطراف خود شبیه یک ستاره دنبالهدار هستند. در صورتی که دوبل زدن به صورت دو نقطهای که روی هم خورده است مشخص میشود.

جهت لغزش عمود بر جهت شبکه ترام است. اگر تیرگی ناحیه از پنجه تا انتها یکی باشد یک رشد جهتدار در تمامی دور سیلندر بوجود میآید. به عنوان مثال اگر در ناحیه ۹۰ درجه از نشانه نردبانی رنگ تیره تر از ناحیه جهت صفر درجه باشد لغزش در جهت حرکت کاغذ وجود خواهد داشت. این وضعیت همچنین میتواند درنتیجه شل بودن لاستیک نیز بوجود آید. اگر ناحیه انتهایی نشانه، رشد دانسیته در ناحیه تلاقی خطوط افقی وعمودی را نشان دهد. که در کناره لبه نشان داده نمیشود، ممکن است به دلیل جابجایی کاغذ یا تغییر شکل واندازه کاغذ (Fan Out) در حین کار باشد.

وقتی نشانه چپ و راست نشانه نردبانی وضعیت یکسان را نشان ندهد فشار سیلندر یا لغزش کاغذ میتواند عامل آن باشد. اگر ناحیه مرکزی روشن تر از ناحیه ابتدا یا انتها باشد جابجایی عمودی سسیلندر وجود خواهد داشت و آب اضافی نیز میتواند عاملی بر این حالت باشد. اگر آب زیاد باشد خطوط عمود به جهت چاپ دانسیته کمتری نسبت به خطوط موازی در جهت حرکت کاغذ خواهند داشت. این بدین دلیل است که آب اضافی روی شستن در امتداد محل تلاقی المانهای خطی تأثیر خواهد گذاشت که با یک لوپ علائمی از شستشوی مرکب قابل رویت ا ست.

نشانه نردبانی، علامت بسیار حساسی است و اگر دانسیته آن از پنجه تا انتهای ماشین یکسان باشد به شما این اطمینان را میدهد که بسیاری از خطاهای جدی چاپی در سیستم وجود ندارند و نشانه خوبی برای کیفیت کلی در تولید مجدد تصویر است.

نشانههای ستاره نشانههای ستاره GATF به بسیاری از مسائل انتقال ترام که در فرآیند چاپ رخ میدهد حساس هستند. وضوح نشانه ستاره به ریزنگاری دستگاه ایمیجستر وابسته است. سیستمهای دارای ریزنگاری پایین باعث خواهند شد که مرکز ستاره پر شود. اگر نشانه ستاره در مرکز بیضی شود نشان میدهد که ریزنگاری سیستم تصویرنگاری در جهت قطر کوچک بیضی بیشتر از ریزنگاری در جهت قطر بزرگ بیضی است.

تجزیه و تحلیل بصری نشانه ستاره به وسیله ذره بین به راحتی وقتی که رشد ترامرخ میدهد یا لغزش و دوبل وجود دارد قابل تشخیص است. وقتی بخش مرکزی نشانه ستاره نسبت به حالت طبیعی خود پر شود دانسیته بیشتر از مقدار مورد انتظار وجود دارد. اگر بخش پرشده مرکز نشانه ستاره به صورت دایره پر شود رشد ترام به صورت یکنواخت وجود دارد و نشانه رشد ترام در آن رنگ میباشد.

این میتواند به این دلیل باشد که مرکب بسیار زیاد در آب امولسیون شده است. این عامل سبب میشود که چسبندگی کم شود وا نتقال مرکب تضعیف گردد. از سوی دیگر ضخامت بیشتر فیلم مرکب در هنگام چاپ نیز میتواند باعث این حالت شود. اگر علامت وسط نشانه ستاره پرکردگی نامتقارن داشته باشد رشد ترام جهت دار است. اگر شکل به صورت بیضی باشد لغزش (Slur) رخ داده است. جهت لغزش عمود به محور بزرگ بیضی خواهد بود.

اگر به عنوان مثال بیضی در راستای عرضی شیت کشیده شده لغزش در جهت گردش سیلندر وجود خواهد داشت. تغییر شکل واندازه کاغذ (Fan Out) یا شل بودن بلانکت نیز ممکن است باعث بروز این حالت گردد. اگر در مرکز پرشدگی با دو مرکز وجود داشته باشد(شکل ۸ ) ممکن است به این دلیل باشد که مرکب سریع خشک شده باشد و دوباره از لاستیک کپی شده است یا در همان رنگ و یا در رنگ بعدی مقداری عدم انطباق داشته باشد.

نوار کنترل تک ردیفه

دو نوار کنترل رنگ در فرمهای آزمون GATF گنجانده شده است. اولین آنها نوار کنترل تک ردیفه است که در لبه بالایی قرار دارد. این نوار شامل المانهای زیر است:

– تکرار قطعات رنگی CMYK به صورت تنپلات

– تهرنگ ۲۵ CMYK

– علایم لغزش برای هر رنگ CMYK

-تهرنگ ۵۰ CMYK

-تنپلات تکرار رنگهای ثانویه RGB

-تهرنگ ۷۵ درصد برای CMYK

اندازه این نوارها در فرمهای مختلف متفاوت است و بستگی به سایز چاپی دارد. نوار کنترل تک ردیفه برای استفاده در تراز کردن تنظیم شیرهای مرکب در خلال عمل آماده سازی ماشین استفاده میشود و شامل المانهای لازم در فضای محدود است و با استفاده از یک نوار با خانههای کافی میتوان رشد ترام، کنتراست چاپ وچسبندگی مرکب در آنها را اندازه گرفت.

نشانه اصلاح رنگ

هدف از نشانه اصلاح رنگ این است که روشی را برای تشخیص دادن مشخصات اصلاح رنگ که برای تولید تنهای دقیق رنگی قرمز، سبز و آبی در چاپ مورد نیاز است، به دست آوریم. وقتی که تحت نور استاندارد در ردیفهای قطعات رنگی آبی، سبزو قرمز بررسی میشوند تغییرات ملایمی را در رنگ نسبت به درصد رنگ به کار رفته و رنگهای مجاور نشان میدهند.

به عنوان مثال اگر سایان ۹۵ درصد ثابت نگه داشته شود وقتی که ماژنتا از ۹۵ درصد به ۶۲ درصد کاهش پیدا میکند نتیجه ترکیب رنگهای آبی، با تغییرات ملایمی در رنگ میباشد. این ترکیبات درصدترام یک رنگ آبی ترکیبی را شامل میشود که هرچه به پایین میرویم آبی تر میگردد. در بالای جدول تمامی رنگهای سایان ماژنتا ۹۵ درصد میباشند و باعث میشود که رنگ آبی ساخته شده (بنفش) در بیشترین حالت خود ظاهرشود.

بهترین تفسیر آبی خالص در درصد رنگی سایان ۹۵ و ماژنتا ۸۰ در صد در ترکیبی از مرکب، کاغذ و چاپ بدست میآید.

از ترکیب ۹۵ درصد زرد و ۸۵ درصد سایان بهترین سبز و نیز از ترکیب ۹۵ درصد ماژنتا و ۸۰ درصد زرد بهترین قرمز بدست میآید. مشخص کردن درصد نقطه بهینه برای رنگهای ثانویه سبز، آبی، قرمز در یک سیستم مشخص بسیار مشکل است. بدین ترتیب رنگهای خالص آبی، سبزو قرمز ساخته شده با نشان اصلاح رنگ یک نقطه مرجع برای تنظیمات اصلاح رنگ را آماده خواهد کرد.

نشانه پوشش مرکب

با استفاده از این نشانه میتوان حداکثر پوشش مرکب را برای رسیدن به مشکی مورد نظر را مشخص کرد. در سمت چپ این تست، رنگ مشکی از ۱۰۰ تا ۷۶ درصد با گامهای ۴درصد تغییر مینماید و در ردیف بالا، تغییرات سایان و ماژنتا و زرد در ترکیب با یکدیگر نشان داده شده است. رسیدن به حداکثر پوشش چهار رنگ به انتقال مرکب و خشک شدن آن کاملا وابسته است. استاندارد SWOP برای چاپ مجلات با مرکب هیتست از ۲۸۰ تا ۳۰۰ درصد تعریف شده است. برای بدست آوردن پوشش مشکی در تنظیمات GCR از اعداد نوشته شده در داخل مربعها باید استفاده کرد.

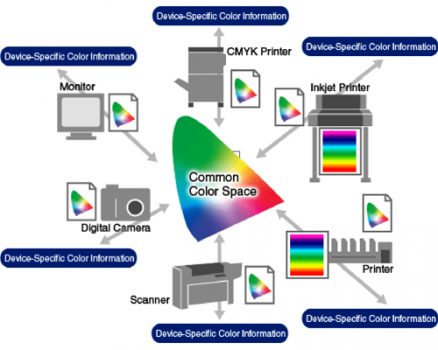

بهدست آوردن رنگهای مطلوب و مورد تأیید مشتری و یا مطابق ارژینال در کار چاپی، همیشه یکی از چالشهای اساسی در صنعت چاپ بوده است. این مسأله به خاطر عوامل فراوانی که در آن مؤثر هستند، از پیچیدگی خاصی برخوردار است.

مدیریت رنگ، همه عوامل و مراحل مؤثر در شکلگیری رنگ در چاپ را از مرحله قبل از چاپ تا پس از آن مورد تجزیه و تحلیل قرار میدهد.

مدیریت رنگ؛ مدیریت کیفیت

مدیریت رنگ بخشی از یک سیستم کنترل کیفیت جامع است و به مسیری که رنگ از مرحله طراحی تا چاپ پشت سر میگذارد، مربوط میشود:

کارآیی اندازهها با استفاده از سیستمهای گردش کار پیش ازچاپ دیجیتال، شبکهسازی و تنظیمات ماشین چاپ با پشتیبانی نرمافزار، افزایش پیدا میکند.

گردشکار رنگ در مدیریت رنگ شامل این مراحل میشود:

– تنظیم ماشین چاپ

– تعیین استانداردهای رنگ و مقادیر آن

– انتخاب لاستیک سیلندر مناسب و مرکب

– ایجاد شرایط استاندارد برای تولید چاپ

– کنترل کیفیت از طریق اندازهگیری و نظارت در طول فرایند چاپ

– تولید فیلم یا پلیت و ارزیابی کیفیت آنها

– کالیبره کردن دستگاه کامپیوتر به پلیت

– هماهنگ کردن دادههای ۳ CIP و اسکنرهای پلیت

– تهیه پروف (نمونهگیری یا مشاهده آخرین وضعیت کار برای مدیریت صحیح رنگ در هر مرحله)

– ارزیابی کیفیت پروفایلها

– چاپ جداول ویژه (Test Charts) برای ساخت پروفایلهای استاندارد ICC (کنسرسیوم بینالمللی رنگ) که به اصطلاح اثر انگشت یا Finger Prints ماشین چاپ نامیده میشود

– ساخت پروفایلهای خروجی (فایلهای ICC )برای استانداردهای چاپی ویژه هر کار

– ساخت پروفایل ICC برای هر یک از تجهیزات از جمله مونیتور، اسکنر، پروفر و غیره

– ضمیمه کردن و فعال کردن تنظیمات مدیریت رنگ در تولیدات نرمافزاری

در بحث مدیریت رنگ آنچه اهمیت دارد این است:

کلیه مراحل کار به عنوان فرایندهای جداگانه (از جمله کامپیوتر به پلیت) به حساب بیایند زیرا هر کدام تابع نوساناتی هستند که تحت تأثیر عوامل مختلف از جمله عملکرد لیزر، دولوپر، پلیت یا فیلم قرار دارند.

یک سیستم مدیریت رنگ تنها در حالتی میتواند خوب عمل کند که هر کدام از مراحل کاری بهطور جداگانه و در نهایت کل گردشکار از استاندارد خاصی تابعیت کند. به همین خاطر مقدار میانگین (Mean Value) هر فرایند باید معین شود و نوسانات و وضعیتهای خاص و مقدارهای حداکثری (Extrem Values) که هرگز نباید به آنها رسید نیز در نظر گرفته شود. هنگامی که تحت شرایط استاندارد کار میکنید، مقادیر استاندارد نیز باید بدون هیچ مشکلی و در هر زمان بازتولید شود.

کیفیت سیستماتیک

برای موفقیت مدیریت کیفیت در درازمدت باید هر مرحله بهطور مستمر کنترل شود و با استانداردهای ثبت شده منطبق شود. استانداردها باید برای همه فرایندها تعریف شوند و نه یک جزو آن به عنوان مثال کلیه ماشینآلات چاپ در چاپخانه باید به گونهای تنظیم و راهاندازی شوند که هر کار را بتوان روی هر ماشینی چاپ کرد و نتیجه نیز تا حد ممکن یکسان باشد. این کار باعث میشود تا حفظ استاندارد آسان شود و از سوی دیگر کارآیی و انعطاف نیز افزایش یابد.

برای راهاندازی و استفاده از مدیریت رنگ بهتر است که ابتدا از ماشین چاپ شروع کرد و سپس به پیشازچاپ رسید. این رویکرد باعث میشود تا مراحل کار در انتهای زنجیره تولید قابل محاسبه شده و از بروز خطا تا جایی که ممکن است پرهیز شود.

تولید بالاتر

یکی از مزایای عمده مدیریت رنگ کنترل کیفیت در سرمنشأ آن است تا از این طریق هیچکس مجبور نباشد اشتباهی را که دیگری انجام داده، تصحیح کند. برای دستیابی به این هدف به هیچ سیستم کنترل پیچیده و گران قیمتی نیاز نیست.

کافی است یک چک لیست که تمام مراحل کار در آن ثبت شده تهیه شود. این کار باعث خواهد شد تا خطاها در محل بروز آن و افرادی که مسؤول این اشتباهات هستند شناسایی شوند و بلافاصله در رفع آن اقدام شود.اشتباهات کمتر به سهم خود تولید بالاتر و صرفهجویی در مواد مصرفی نمونهها، فیلم، پلیت و کاغذ را به ارمغان میآورد.

کارآیی و اعتماد به نفس

چاپخانههایی که مدیریت رنگ را بهکار میگیرند رفته رفته اعتماد به نفس بیشتر و کارآیی بهتری پیدا میکنند. مهمتر اینکه آنها مطئمن میشوند که میتوانند کار مشتری را با کیفیتی که میخواهد و در زمان تعیین شده، تحویل بدهند. این مزیت باعث میشود تا مشتری به چاپخانه نیز وفادار بماند زیرا همواره کیفیت خوب بهدست میآورد.

یکی از عواملی که در موفقیت درازمدت سیستم مدیریت کیفیت تأثیر مهمی دارد این است که قابلیتها و دانش مربوطه در خود چاپخانه فراهم شود و به بیرون وابسته نباشد. به همین خاطر انتخاب افرادی درون شرکت برای بهکارگیری و توسعه مفاهیم مدیریت رنگ توصیه میشود. اگر این کار به یک متخصص در خارج از چاپخانه سپرده شود همواره این خطر وجود دارد که در شرایطی سیستمی که با زحمت زیاد طراحی و راهاندازی شده از کار بیفتد. از سوی دیگر کیفیت باید یک فلسفه درون سازمانی باشد به گونهای که کلیه اعضای تیمهای تولید، فروش و مدیریت نسبت به آن تعهد داشته و از آن پیروی کنند. این فلسفه تنها با آموزشهایی که درون چاپخانه انجام میشود در ذهن کارکنان ریشه میدواند.

تعریف استانداردهای رنگ

مقادیر یا ارزشهای کالریمتریک و دنسیتومتریک استاندارد ICC (کنسرسیوم بینالمللی رنگ) و همچنین استاندارد ایزو برای چاپ افست و مرکبهای چاپ تنها در مورد چهاررنگ اصلی CMYK اعمال میشوند.

به عنوان مثال میتوان استاندارد ایزو ۱۲۶۴۷ را برای چاپ افست ورقی، رول تجاری و روزنامه نام برد. این تعاریف، تولید رنگهای اصلی چاپ را با کمترین تلاش تضمین میکنند و چاپکار میتواند با اعمال استانداردها به آنها اطمینان کند. با این حال مرکبهای چهاررنگ اصلی که توسط تولیدکنندگان مختلف ارایه میشوند حتی با اعمال استاندارد یکسان در هنگام چاپ عملکرد متفاوتی ارایه میدهند.

در بحث مدیریت رنگ، چاپ چهاررنگ اصلی با رعایت استانداردها، به درستی امکانپذیر است ولی رنگهای خاص (تکرنگها) چالشهای خاص خود را دارند.

رنگهای خاص در بعضی کارها به چهاررنگ اصلی اضافه میشوند. ساختن مرکب برای رنگهای خاص همواره باید در خارج از ماشین چاپ انجام شود و با کمک تجهیزات اندازهگیری دستی مقادیر کالریمتریک آنها کنترل شود. این مقادیر باید با مقادیر اسمی (Nominal) هماهنگ باشند. برای مشتریان سختگیر میتوان این اندازهها را ثبت کرد و از این طریق به آنها اثبات کرد که مقادیر دلخواه در این اندازهگیریها بهدست آمده است.

اگر رنگهای خاص از تولیدکنندگانی خریداری شده که آنها را در کارخانه از قبل مخلوط کرده و بهصورت آماده در اختیار مشتریان قرار میدهند باید از این تولیدکنندگان خواسته شود تا مقادیر کالریمتریک برای ورقهای چاپ شده تر و ورقهای خشک شده را بهطور جداگانه ارایه دهند. این مقادیر باید با تولید چاپی واقعی متناسب و منطبق باشند.

چند توصیه برای اندازهگیری رنگ

– برای کاهش نوسانات و تغییرات در چاپ تا آنجایی که امکان دارد از رنگهای CMYK ساخت یک سازنده استفاده کنید.

– استانداردهای مقدار رنگ را براساس نوع کاغذ مورد استفاده از جمله مات، براق، سبک و غیره طبقهبندی کنید زیرا تأثیر یک نوع کاغذ بر تغییرات چاپی، بسیار کمتر از تأثیر مرکب و محلول سیستم آب است.

– کنترل دمای واحد مرکبزنی به حفظ یکدستی و انسجام رنگ (بهویژه در ماشینهای چاپ با نوردهای مرکب متعدد) کمک میکند.

– بهطور معمول تجهیزات اندازهگیری رنگ سازندگان مختلف، ممکن است در اندازهگیری یک رنگ یا مرکب مقادیر یکسان را نشان ندهند.

به عنوان مثال تجهیزات اندازهگیری دستی مختلف ساخت یک سازنده نتایج متفاوت به نمایش میگذارند. به همین خاطر مشخصات هر دستگاه باید جداگانه شناسایی یا به اصطلاح انگشتنگاری (Finger print) شود و سپس این دستگاه تنها باید در یک چاپخانه مورد استفاده قرار بگیرد. سیستمهای اندازهگیری پیشرفته که روی خود ماشین چاپ تعبیه میشوند اغلب آنقدر هماهنگ هستند که هر کدام نتایج قابل مقایسهای نشان میدهند ولی این نتایج ممکن است با نتایجی که تجهیزات دستی نشان میدهند متفاوت باشد.

– اطلاعات دقیق توسط کتابچه راهنمای استانداردسازی فوگرا و استاندارد ایزو ۱۲۶۴۷ در زمینه مدیریت رنگ ارایه میشود.

لاستیکها و مرکبهای چاپ

علاوه بر سطوح چاپپذیر، لاستیکها و مرکبها نیز رل مهمی در تعیین افزایش میزان تنها (Tone Value) در تصاویر ترامه ایفا میکنند. به عنوان مثال میزان مرکبزنی یک بخش تنپلات ممکن است با استاندارد هماهنگ باشد ولی میزان افزایش تنها (Tone Value) ممکن است بسیار بالا یا بسیار پایین باشد. در چنین حالتی باز یا بستهکردن شیر مرکب(ink Slides) برای کاهش و افزایش ضخامت لایه مرکب، کمکی نمیکند بهویژه هنگامی که تنظیم سایه روشنهای خاکستری (Gray Balances) و تنپلاتها در تصاویر به یک اندازه اهمیت داشته باشند.

میزان سختی یا فشارپذیری لاستیکها بر افزایش مقدار تنها تأثیر میگذارد و از سوی دیگر محلول سیستم آب، دمای مرکب، ویسکوزیته مرکب و مشخصات ویژهای که هر سازندهای در تولید مرکب خود اعمال میکند نیز بر افزایش مقدار تنها تأثیر میگذارد.

در بیشتر موارد بهتر است انتخاب نوع لاستیک و مرکب را تا حد ممکن محدود کرده و فقط از دو یا سه نوع مرکب و لاستیک در چاپخانه استفاده شود. از این طریق راحتتر میتوان به مقادیر استاندارد با قابلیت تولید مجدد و چندباره رسید.

پس از دستیابی به یک آمیزه مناسب از مرکب و لاستیک باید تا حد ممکن از آن برای چاپ کارهای مختلف استفاده کرد تا از این طریق تعداد استانداردهای چاپی به پایینترین حد رسیده و چاپخانهدار بتواند به راحتی آنها را کنترل کند. تولیدکنندگان ماشینهای چاپ اغلب برای استفاده بهینه، پیشنهاداتی درباره انتخاب مرکب و لاستیک ارایه میکنند. این توصیهها را میتوان در کتابچه راهنمای استانداردسازی فوگرا نیز پیدا کرد. معمولاً اولویت برای انتخاب این مواد مصرفی میزان تولید ماشینآلات چاپ است و بهای مواد در وهله دوم مورد توجه قرار میگیرد.

اندازهگیری رنگ و کنترل آن

سیستمهای اندازهگیری و تنظیم رنگ که روی ماشین چاپ تعبیه شدهاند(On-Press) به چاپکار کمک میکنند تا به اهداف زیردست پیدا کند:

– دستیابی به لایه مرکب با ضخامت یکسان در کل سطح ورق

– انطباق سریع کار چاپی با نمونه و استانداردهای از پیش تعیین شده

– حفظ استانداردهای از پیش تعیین شده در طول چاپ و ثبت آن

– انطباق تصویر چاپ شده با محتوای آرت ورک

فیلم و پلیت

مراحل ظهور فیلم و پلیت در کتابچههای راهنمای مختلف و نشریات مربوط به استانداردسازی به تفصیل تشریح شده است. استانداردسازی باعث میشود تا ماشینچی مجبور نشود اشتباهاتی را که در مرحله پیشازچاپ رخ داده برطرف کند. تولیدکنندگان مختلف از جملهSystem Brunner یا فوگرا میتوانند عناصر مختلف کنترل (نوارهای کنترل دیجیتال یا آنالوگ) برای کنترل کیفیت فیلم، پلیت، نمونه و چاپ ارایه کنند. این عناصر کنترلکننده بهویژه برای یک سیستم تولیدی دیجیتال روان و منسجم ضروری هستند. کنترل از طریق اندازهگیری همواره بهتر و برتر از کنترل از طریق بصری است زیرا هنگامی که اشتباه رخ میدهد مقادیر اندازهگیری شده کمک میکنند تا منبع اشتباه شناسایی شود.

باید در نظر داشت که تولید پلیتها با استفاده از ایمیجستر یا کامپیوتر به پلیت یک فرایند است و به همین خاطر در معرض نوسانات و خطا قرار دارد بخصوص در بحث مدیریت رنگ برای چاپخانه ها.

شدت نورلیزر در طول زمان تغییر میکند. محمولههای پلیت و فیلمی که خریداری میشود حتی اگر توسط یک تولیدکننده ساخته شده باشند باز هم از لحاظ واکنشهای شیمیایی با یکدیگر تفاوت دارند. در مورد داروهای ظهور و ثبوت نیز این وضعیت وجود دارد به همین خاطر در این مورد نیز باید استانداردها بهدقت رعایت شوند. بهویژه هنگامی که یک چاپخانهدار هم از ایمیجستر و هم از پلیتستر استفاده میکند در چنین وضعیتی باید مطمئن شد پلیتی که توسط پلیتستر ظاهر میشود با پلیتی که با استفاده از فیلم ظاهر میشود نتایج مشابهی ارایه میکنند.

سیستمهای کامپیوتر به پلیت مختلف نتایج گوناگونی در ماشین چاپ ارایه میکنند. به عنوان مثال پلیتهای نقره تصویر کمتری از مقادیر تنهای (Tone Values) واقعی خود روی کاغذ منتقل میکنند. این خطا باید در هنگام کالیبراسیون تصحیح شود.

سیستمهای کامپیوتر به پلیت مختلف باید هر کدام به تنهایی کالیبره شوند. نحوه ترامگذاری نیز به سهم خود مقادیر تنها را تحت تأثیر قرار میدهد. ترامهای ریز در حین چاپ چاقی بیشتری پیدا میکند. به همین خاطر باید منحنیهای کالیبراسیون برای ترامگذاری مختلف از جمله ۶۰، ۸۰ و ۱۲۰ خط در سانتیمتر و همچنین ترامهای FM برای تجهیزات اندازهگیری تهیه شود.

تجهیزات اندازهگیری فیلم و پلیت

تجهیزات مختلف برای اندازهگیری پلیت هر کدام ویژگی خاص خود را دارند و اندازههایی که ارایه میکنند هر کدام با دیگری تا حدی تفاوت دارد. به همین خاطر در یک محل کار همواره باید از یک دستگاه معین در فرایند کالیبراسیون استفاده کرد. برای ارزیابی کیفیت فیلم، بهطور معمول از یک دنسیتومتر انتقالی (Transmission Deusitometer) استفاده میشود. از آنجا که فیلمها بهصورت خطی نور دهی میشود از دنسیتومتر برای میزان شفافیت و دنسیته فیلم و همچنین اطمینان حاصل کردن از اینکه دادههای فایل نیز بهصورت خطی روی فیلم بازتولید شدهاند، استفاده میشود. به عنوان مثال ۵۰ درصد در دادههای فایل باید بهصورت ۵۰ درصد روی فیلم منتقل شده باشد. اندازهگیری پلیتهای چاپی پیچیدهتر است. برای اندازهگیری پلیت میتوان از یک دنسیتومتر، تجهیزات تحلیل و ارزیابی تصویر یا یک اسپکتروفتومتر استفاده کرد.

– اگر قرار است پلیت توسط یک دنسیتومتر اندازهگیری شود، دستگاه باید از سیستم لنز حلقهای (Ring lens) و روزنه اندازهگیری حداقل ۴ میلیمتر برخوردار باشد. از سوی دیگر از هیچ نوع فیلتر پولاریزه نباید استفاده کرد.

– تجهیزات ارزیابی تصویر باید حداقل از روزنه اندازهگیری ۴ میلیمتر برخوردار بوده و رنگ نور باید با رنگ پوشش پلیت (Coating) منطبق شود. در اینجا نیز دستگاه باید قادر باشد حداقل افزایش ۵ درصد مقادیر تنها را نشان دهد.

دستورالعمل برای تمام تجهیزات اندازهگیری باید بدینگونه باشد که آن بخش از پلیت ظاهر شده که پوشش (Coating) ندارد، سپس بخشی که دارای پوشش است و در آخر مقادیر تنها اندازهگیری شوند. باید تمام بخشها از روشنترین تا تیرهترین تنها، کنترل شوند. از این رو میتوان اطمینان پیدا کرد که تنها به خوبی روی پلیت منتقل شدهاند.

برای اینکه بتوان درک درستی از تمام مقادیر اندازهگیری شده پیدا کرد توصیه میشود که دستگاه اندازهگیری را به یک رایانه یا نرمافزار ویژه که میتواند کلیه مقادیر را محاسبه کرده و مشخصات انتقال تنها را برای کنترل بصری تهیه کند وصل کنید. برخی از سازندگان میتوانند بستههای آموزشی، عناصر کنترلکننده، نرمافزار و تجهیزات اندازهگیری را به مشتریان خود ارایه کنند. برخی مواقع ترامگذاری و زوایای مختلف ترام همراه با شکلهای متفاوت برای نقاط با یکدیگر ترکیب شده و توسط یک سیستم CTP ظاهر میشوند. در این مورد مقدار صحیح تنها برای اتصال به پلیت باید بهدست آمده و رزولوشن، زوایای صحیح ترامها و شکل نقاط کنترل شوند.

true

true

https://sanatpanjom.ir/?p=2677

true

true